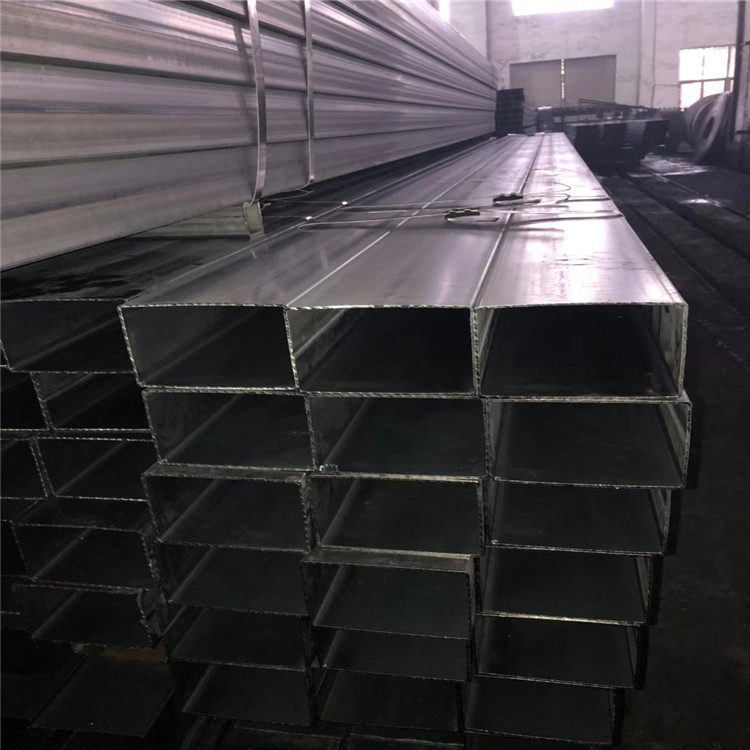

丽江方管厂 征图 180*80*8方矩管 门窗装饰 支持配送

丽江方管厂 征图 180*80*8方矩管 门窗装饰 支持配送

单螺杆为平衡式单向运转,磨损小,无轴向推力,其排气效率比双螺杆略低。热泵机组设计:1.选用原则:热泵机组有优点也有缺点,与同容量单冷冷水机组相比,其用电量大,造价高,冬季随室外气温下降制热量衰减严重、结霜严重等,当某工程有蒸汽源时,空调冷热源应尽量采用“单冷冷水机组加热器”方案。无锡市正在形成城市蒸汽热力网,我们应优先采用以上方案。本人认为、宾馆等对冬季采暖温度要求较高的工程不适宜采用热泵机组,公楼、饭店等工程则较适宜,因为它们一般白天使用,热泵机组制热量衰减小,就算采暖效果差些,室内人员可多穿衣服,影响小些。

无锡征图钢业有限公司

热轧精密钢管用连铸圆管坯板坯或初轧板坯作原料,经步进式加热炉加热,高压水除鳞后进入粗轧机,粗轧料经切头、尾、再进入精轧机,实施计算机 控制轧制,终轧后即经过层流冷却和卷取机卷取、成为直发卷。直发卷的头、尾往往呈舌状及鱼尾状,厚度、 宽度精度较差,边部常存在浪形、折边、塔形等缺陷。其卷重较重、钢卷内径为760mm。将直发卷经切头、 切尾、切边及多道次的矫直、平整等精整线后,再切板或重卷,即成为:热轧钢板、平整热轧钢卷、纵切带等产品。热轧精整卷若经酸洗去除氧化皮并涂油后即 成热轧酸洗板卷。(1)合理选材。对精密复杂模具应选择材质好的微变形模具钢(如空淬钢),对碳化物偏析严重的模具钢应进行合理锻造并进行调质热,对较大和无法锻造模具钢可进行固溶双细化热。

这一公式考虑电机的情况和轧制中张力对前后滑的影响,不但适用于板带也适用棒线材粗轧张力计算。.热连轧喷油润滑热连轧工艺润滑可使摩擦力下降,从而显着降低轧制力与力矩,轧辊磨损减少,板面质量有所提高。国外工业 普遍采用这一技术,降低能耗与辊耗;压下越大,润滑效果越显着。摩擦系系数从.35可以下降到.12,轧制力和辊耗都下降达2%。热轧润滑的应用会使热连轧控制系统原来设定的摩擦系数变动较大,但一般仍在“张力自调整”范围内,轧制力的分配也略有变动。

2.低压流 )也称镀锌电焊方管。俗称白管。是用于输送水、 、空气、油及取暖蒸汽、暖水等一般较低压力流体或其他用途的热浸镀锌焊接(炉焊或电焊)方管。方管接壁厚分为普通镀锌方管和加厚镀锌方管。接管端形式分为不带螺纹镀锌方管和带螺纹镀锌方管。方管的规格用公称口径(mm)表示。公称口径是内径的近似值。习惯上常用英寸表示。如11/2等。3.一般低压流体输送 钢带卷作管坯。经常温螺旋成型。采用双面自动埋弧焊或单面焊法制成的用于水、 、空气和蒸汽等一般低压流体输送用埋弧焊方管。

(2)模具结构设计要合理,厚薄不要太悬殊,形状要对称,对于变形较大模具要掌握变形规律,预留余量,对于大型、精密复杂模具可采用组合结构。

(3)精密复杂模具要进行预先热,消除机械过程中产生的残余应力。

(4)合理选择加热温度,控制加热速度,对于精密复杂模具可采取缓慢加热、预热和其他均衡加热的方法来减少模具热变形。

(5)在保证模具硬度的前提下,尽量采用预冷、分级冷却淬火或温淬火工艺。

(6)对精密复杂模具,在条件许可的情况下,尽量采用真空加热淬火和淬火后的深冷。

(7)对一些精密复杂的模具可采用预先热、时效热、调质氮化热来控制模具的精度。

(8)在修补模具砂眼、气孔、磨损等缺陷时,选用冷焊机等热影响小的修复设备以避免修补过程中变形的产生。

另外,正确的热工艺操作(如堵孔、绑孔、机械固定、适宜的加热方法、正确选择模具的冷却方向和在冷却介质中的运动方向等)和合理的回火热工艺也是减少精密复杂模具变形的有效措施。

普通钢是指不规定在生产中需特别控制质量要求的钢,并应同时满足下列4个条件:钢是非合金化的。不规定进行热(消除应力、软化、退火或正火,不作为热)。如产品标准或技术条件中有规定,其特性值应符合以下条件:抗拉强度值≤69MPa;屈服强度值≤36MPa;伸长率值(Lo=5≤26%;弯心直径值≥1*试样厚度;冲击功值(2C,ISOV型缺口,纵向)≤27J;洛氏硬度值(HRB)≥6;碳的质量分数值≥.1%;磷的质量分数值≥.5%;硫的质量分数值≥.5%;氮的质量分数值≥.7%。

目前,我国国产化的转炉负能炼钢装备技术也取得了重要突破并日益成熟。一包(罐)到底铁水直运技术。这项技术相对传统的铁水运输方式省去了倒罐的过程,不但减少了铁水罐数量,节省了投资,还减少了环境污染、铁水温降和运行成本,具有明显的节能减排优势。国产标准轨距铁路运输异型大容量铁水包车自2009年投产以来运行状态良好,年可节约16.85万吨标准煤,在一定程度上代表了冶金领域高炉转炉界面流程技术的发展趋势。